浅谈电池燃烧、爆炸原因及改进措施

最近一段时间, 锂电池产品又发生了几次燃烧爆炸事件,并造成了一定的经济损失及人身伤害,锂电池的安全性再次引起了人们的关注。

图为爆炸后的锂电池

经过长期分析, 人们发现以下四种状况较容易引起锂电池的燃烧爆炸:

1. 锂电池使用过程中接触高温导致电池过热;

2. 锂电池充电时误用较高充电电压;

3. 锂电池在使用及装卸过程中,造成正、负极短路;

4. 锂电池在使用过程,由于重物挤压等原因造成了电池内短路。

近年来国际上所颁布及施行的锂电池安全标准中均有相关测试是模拟以上这四种状况的。本文将结合IEC 62133:2012以及GB/T 18287-2013等标准中的检测方法以及巴伦历次测试中所积累的测试数据来分析电池爆炸现象。

1) 加热导致起火爆炸

在检测中我们发现,当电池存放在高温环境下,电池容易发生鼓包,甚至燃烧及爆炸。这主要是当电池内部温度升至70℃左右时,锂电池首次循环时在电解液及负极材料间所形成的SEI膜会分解并释放热量,这会加速锂电池内部温度上升,当电池内部温度升到110℃到120℃左右时,负极与电解液反应放出的热量有可能使会导致电池内部的温度升高到电解液、正极的热分解温度,这时电池内部在热分解中会放出大量的热和气体,温度急剧上升,并引起电池爆炸。

为了确认锂电池在高温环境中是否会出现爆炸现象,IEC 62133中提出了关于热滥用的测试要求,具体操作为将满电的电池放入温箱,温箱温度以5±2℃的上升速率升至130±2℃,并保持一定时间,电池不发生起火及爆炸现象。

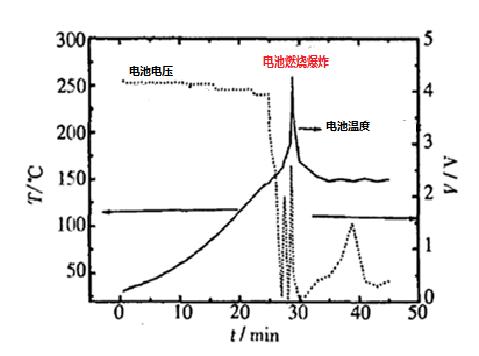

测试中电池电压—时间及温度—时间变化曲线图

2) 过充导致的起火爆炸

锂电池含有PCM保护电芯,当用户给锂电池充电时,如果充电电压高于锂电池正常充电电压时,电池保护板上的电子组件将切断电池的回路从而对电芯起到过充保护作用。但如果电池保护板因为质量问题或电子组件失效而没有起到对电芯的保护作用时,电芯有可能因为持续过充而出现热失控,并最终起火爆炸。

造成这种现象的原因是由于电芯在处于完全满电状态时, 负极上的晶格已填满,继续充电,只会使锂离子的嵌入反应变成锂金属在负极表面的沉积,溶剂被氧化(由过充而引起的溶剂氧化放出的热量远远高于可逆状态下锂离子与溶剂反应放出的热量);随着电池温度的升高金属锂与溶剂、嵌锂碳与溶剂的反应就会相继发生。电池就有可能发生热失控,继而着火爆炸。

为确认锂电池是否会因为过充而导致产品爆炸,IEC(国际电工组织)及GB标准中均列出了相关测试条款,如IEC62133就要求在常温20±5℃下电池先以0.2C放电至终止电压,然后以恒流2C,恒压(不超过供应商推荐饿充电器的最大输出电压----如果不适用的话就用5V),试验持续到电池表面温度稳定(即30分钟内温度变化不超过10℃)或是回到常温,试验过程中不应发生起火爆炸现象。

3) 内短路导致的起火爆炸

内短路的产生与电池生产工艺上的缺陷或是生产电池本身所采用的劣质材料有很大关系,比如说在电池生产过程中将一些金属微粒混入电芯,或是正负极集流体铜箔及铝箔上有许多毛刺等。当电池收到外力压迫时,铜箔与铝箔的毛刺或是锂原子的树枝状结有可能刺穿破电池隔膜并造成短路。

IEC 62133及JIS C874等标准中所提到的13KN挤压测试及强制内部短路均是为了确认产品是否会发生内短路而产生爆炸。

其中,IEC 62133:2012中的8.3.9详细阐述了电芯强制内短路的测试要求,简述如下:

按8.1.2条款充满电的电芯,在手套箱中完成拆卸后,在电芯正极活性物质和负极活性物质之间放入镍片,并密封在挤压机中按相应的温度储存45±15分钟后,方型电芯以400N,圆柱型电芯以800N挤压,测试过程中不应发生起火爆炸现象。

4) 外短路引起的起火爆炸

当电池外部发生短路,PCM保护板又未能切断回路,电芯内部将会剧烈放电,放出大量热量,造成部分电解液汽化,产生较大气压,将电池外壳撑大。当电池内部温度高到135℃左右时,质量好的隔膜纸,会将细孔关闭,电化学反应终止或近乎终止,电流骤降,温度也慢慢下降,进而避免了爆炸发生。但是,细孔关闭率太差,或是细孔根本不会关闭的隔膜纸,会让电池温度继续升高,更多的电解液汽化,最后将电池外壳撑破,甚至将电池温度提高到使材料燃烧并爆炸。

为确保电池的安全性,IEC及国标中都针对外短路做了测试要求,明确规定了将完全满电的电池及电芯用 80mΩ±20mΩ的电阻连接正、负极, 造成短路,测试时间持续24小时或是被测物表面温升下降了20%(以条件先到达者为准)。

并不是所有电池都能通过上文所提到的各测试标准。巴伦发现,容易发生爆炸的锂电池可能在以下缺陷:

1. 结构上存在的缺陷,这些缺陷包括:正负极耳之间的位置及距离;电池的厚度;包匝的紧密程度等。

2. 材料上存在的缺陷,这些缺陷包括:正负极材料的质量,隔膜的质量,电解液的优良与否,所采用的外壳以及PCM保护板的可靠性等。

改善上述缺陷,应能减少电池发生燃烧爆炸的几率。不过更好的办法是改善电池的制成过程,用正确的电池安规标准来指导电池的设计,并检测自己的产品。

如果想了解更多的测试信息可发邮件至info@baluntek.com 或者电话至0755-66850100联系巴伦实验室(BALUN)进行咨询。